Vier Arbeitsplatten pro Minute bei über 200 möglichen Design- und Farbvarianten: Bürkle baut für den englischen Arbeitsplattenproduzenten Bushboard eine komplexe PUR-Beschichtungsanlage mit Roboterbeschickung und -abstapelung. Bushboard Ltd. in Zentralengland ist einer der größten Produzent von Küchenarbeitsplatten und Wandpaneelen für Badezimmer und Nassräume im Vereinigten Königreich. Und das Unternehmen wächst. Die aktuelle Produktpalette umfasst sechs Linien mit über 200 verschiedenen Design- und Farbvarianten. Tendenz steigend. Über 2 500 speziell ausgebildete Monteure verarbeiten landesweit die Platten bei Neubau- und Renovierungsmaßnahmen. Auch hier plant Bushboard weiteren Zuwachs. Bushboards Anlagenpartner bei dieser Wachstumsgeschichte ist die Robert Bürkle GmbH. Erst jüngst haben die Freudenstädter eine neue Beschichtungsanlage für PUR errichtet. ,,Mit den umfangreichen Möglichkeiten des werkseigenen Innovationszentrums testeten wir verschiedenste Material- und Kleberkombinationen im Großformat. So konnten wir eine Anlage konzipieren, die exakt auf die Kundenbedürfnisse abgestimmt ist", betont Bürkle Vertriebschef Olaf Rohrbeck die hohe Engineering-Kompetenz seines Hauses. Auf der neuen Bürkle-Anlage produziert Bushboard in erster Linie alle Arten von individuellen Küchenarbeitsplatten mit HPL- und CPL-Deckschichten sowie Mineralwerkstoffen.

Heute ist das Unternehmen auf die Herstellung von "sensationellen Oberflächen" in einer breiten Palette von technischen Arbeitsflächen, Spritzschutzwänden, Aufkantungen und Verkleidungskomponenten aus Laminat, Mineralwerkstoff und Quarz spezialisiert. Im Jahr 2016 wurde Bushboard von Wilsonart Global übernommen und ist nun Teil der Wilsonart Markengruppe.

Darüber hinaus werden auch ,Showerpanels' für Bäder und Duschen hergestellt. In beiden Bereichen ist eine wasserbeständige Verklebung unabdingbar. Das englische Unternehmen hat daher mit der neuen Anlage von PVAc-Kleber auf PUR-Schmelzkleber umgestellt.

Als Trägermaterial setzt Bushboard Span-, MDF-, HDFund Polyuretan-Platten mit Rohdichten von 550 bis 1000 kg/m3 ein. Die Bandbreite beim Beschichtungsmaterial reicht von 0,3 bis zu 5 mm Dicke. Ebenfalls Bestandteil des Pflichtenheftes war eine enorme, ständig wachsende Vielfalt von Dekoren, die teilweise in sehr kleinen Chargen eingesetzt werden. Diese Variationsbreite bei der Dichte, den Maßen und dem Beschichtungsmaterial war in Kombination mit der gewünschten Taktzahl von vier Platten pro Minute eine besondere Herausforderung für das Freudenstädter Engineering-Team.

Mit der Anlage weiter wachsen

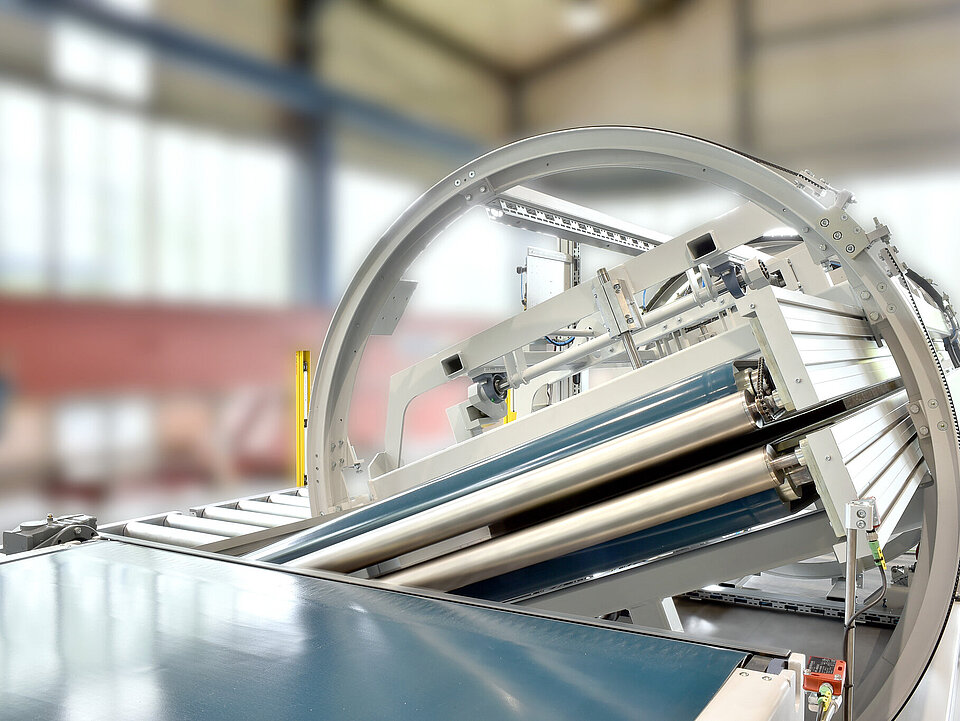

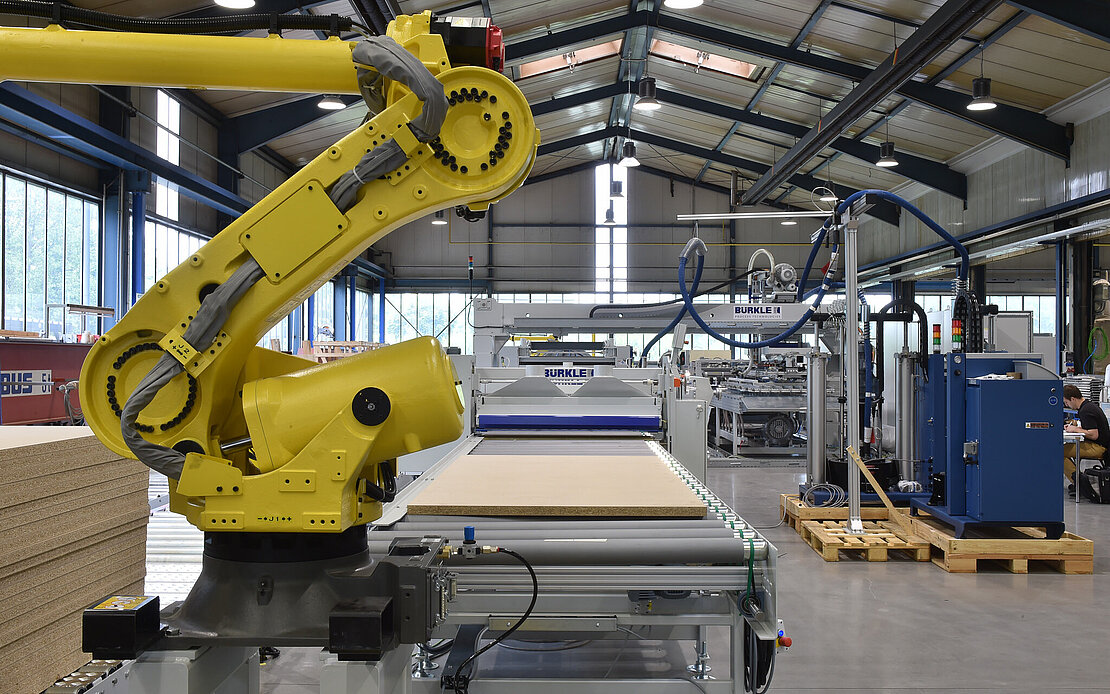

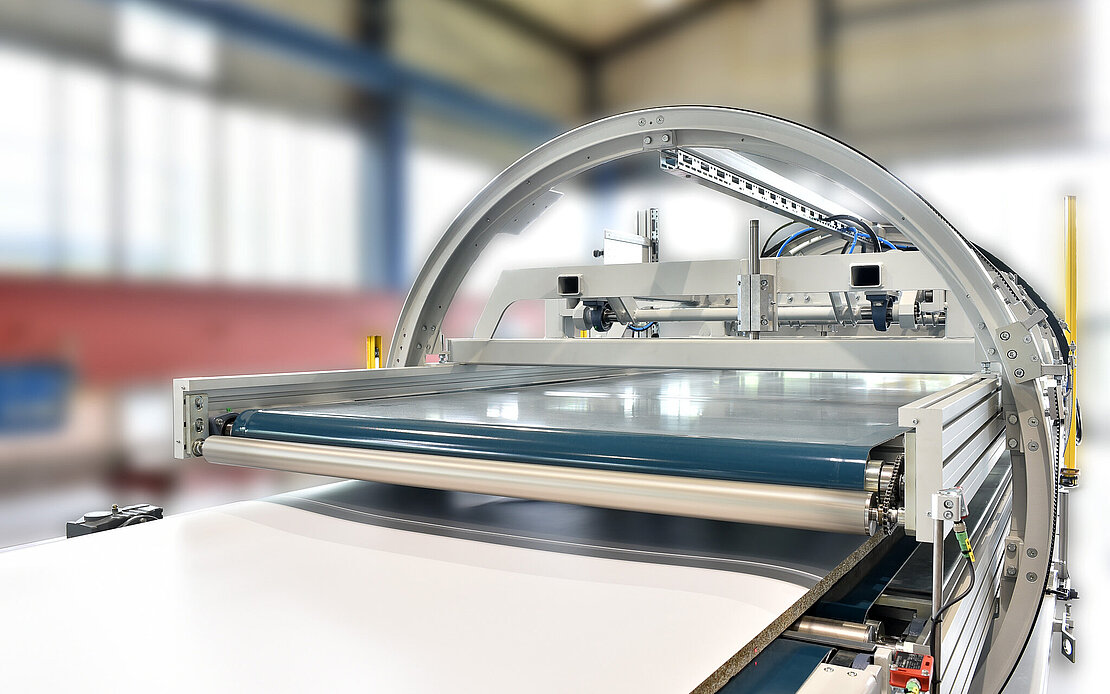

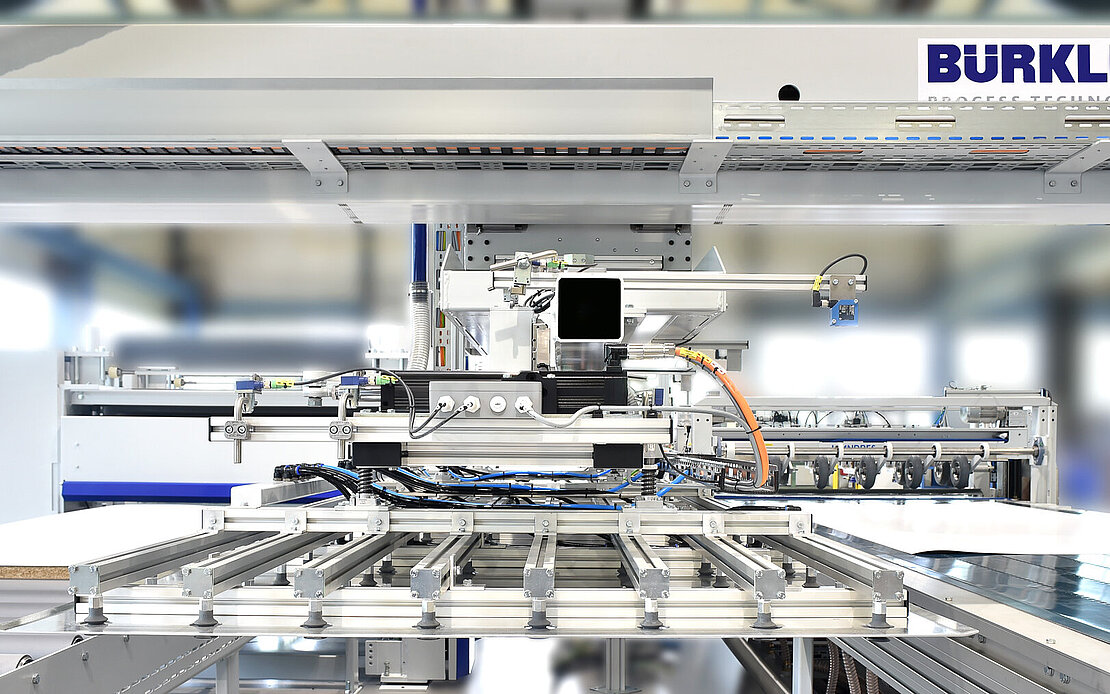

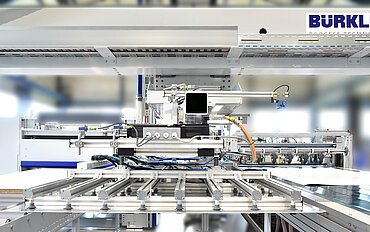

Inzwischen hat die gefundene Lösung längst überzeugt. Die Beschichtungsanlage und die Anlage für Bereitstellung, Handling und Übergabe des Beschichtungsmaterials stehen entkoppelt nebeneinander. Ein Industrieroboter übernimmt die Bestückung der bis zu 100 kg schweren Trägerplatten. Die parallel stehende Portalanlage sorgt für Aufnahme und Vereinzelung des zugeschnittenen Oberflächenmaterials (dekorative Schichtstoffplatten oder Mineralwerkstoff-Verbundplatten), dessen Reinigung, Übergabe und hochpräzises Positionieren auf der Trägerplatte vor dem Presskalander. Verbaut ist in der Beschichtungsanlage auch ein Trommelwender, der einseitig beschichtete Werkstücke automatisch wendet und für eine eventuelle Beschichtung der zweiten Seite bereitstellt. ,,Außerdem verfügt die Anlage über eine automatische Laminatvereinzelung und -zuführung sowie ein speziell für Laminate entwickeltes Bürstaggregat, das selbst bei geschüsselten Laminaten ein optimales Reinigungsergebnis gewährleistet“, beschreibt Axel Mayer, verantwortlicher Projektmanager bei Bürkle, weitere Feinheiten der PUR-Anlage. Am Ende der Anlage stapelt ein weiterer Roboter vier Arbeitsplatten pro Minute ab. Wirtschaftlich ließe sich mit der Anlage selbst die Losgröße 1 herstellen. Bushboard kann mit solchen Anlagen weiterwachsen und englische Küchen und Bäder noch dekorativer gestalten.