Der Standort Penrith ist insbesondere auf die Belieferung von Großkunden aus der Bauindustrie ausgerichtet und produziert Türen in großen Mengen und Chargen. Dabei handelt es sich um Wabentüren mit verschiedenen geprägten Oberflächen, beschichtet mit wasserbasierten Lacken. Vor der Installation der neuen Lackieranlage mussten die in Penrith produzierten Türen zum Lackieren ins Schwesterwerk nach Sheffield transferiert werden. In Penrith stand bisher nur eine Walzlackieranlage für die entsprechende Oberflächenvergütung zur Verfügung, ausgerichtet auf furnierte Türen, die ebenfalls zum Produktionsspektrum zählen. „Unser Werk in Penrith beliefert unseren größten und bedeutendsten Kunden und die Investition in diese Lackieranlage ist Teil einer langfristigen strategischen Partnerschaft“, so Vertriebsleiter Andrew Douglas über den Hintergrund des Projektes.

Erste Gespräche über eine neue Anlage zwischen JELD-WEN und Bürkle fanden bereits im Mai 2017 statt. Im weiteren Verlauf wurden verschiedene Konzepte angedacht und geplant, das finale Projekt der vollautomatisierten Spritzlackieranlage wurde letztendlich im Juli 2020 beschlossen.

Option zur Outputverdopplung, neue Roboter-Steuerung

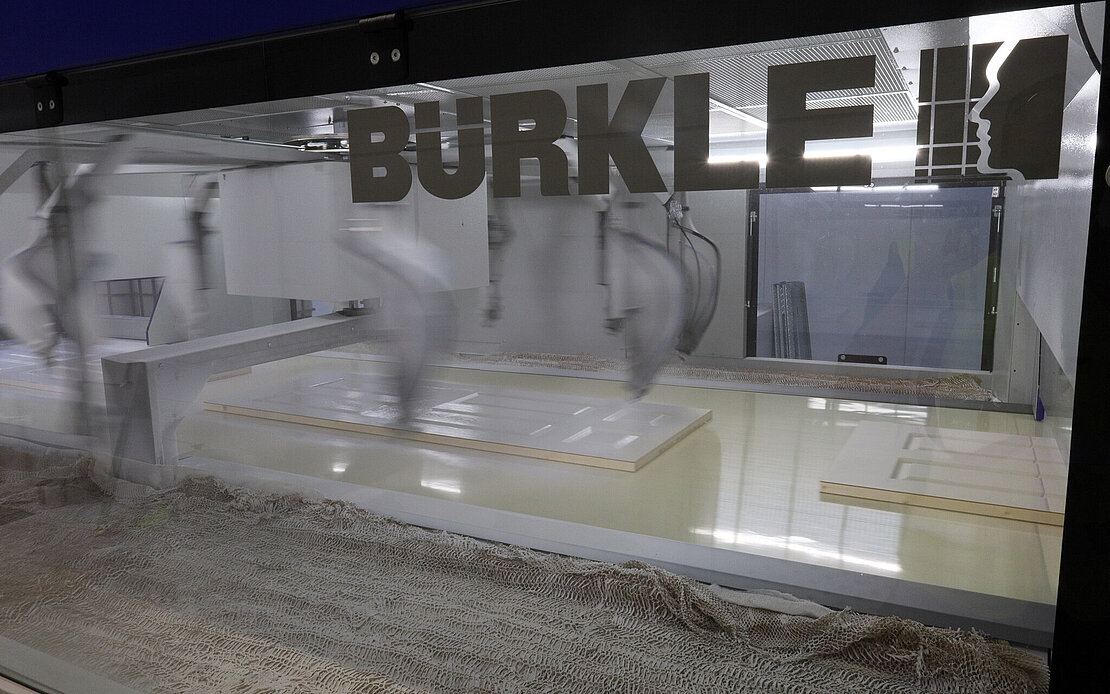

Zur Ausführung kam letztendlich eine Lackieranlage für 5000 Türseiten pro Woche, mit optionalen Erweiterungsreserven auf 5000 Türen pro Woche. Das Projekt umfasste die Komplettlieferung der Anlage durch Bürkle mit sämtlichen Positionen der Automations-, Beschichtungs- und Trocknungssystemen. Einzig die Schleifmaschine wurde bauseits durch JELD-WEN gestellt. Im Zuge der Projektabstimmung und -realisierung fanden in der Folge mehrere ausführliche Meetings zwischen Bürkle und JELD-WEN vor Ort in Penrith statt. So konnten die Umsetzung der kundenseitigen Anforderungen – dies betraf neben den erwähnten Produktionskapazitäten auch möglichst kurze Trocknungszeiten und die bestmögliche Anordnung der Anlage in den vorhandenen Platzverhältnissen – im Detail diskutiert und geplant werden. In diesem Zusammenhang rückte die Luftkonditionierung von BÜRKLE mit in das Anlagenkonzept, um möglichst effizient arbeiten zu können, also Overspray und Lackverbrauch wirksam zu reduzieren. Gerade mit der Luftkonditionierung in Kombination mit der Rotationseinheit der Spritzlackiermaschine bietet BÜRKLE im High-End-Bereich der Spritzlackierung, eines der leistungsfähigsten und gleichzeitig effizientesten Spritzlackiersysteme am Markt an.

Ein ebenfalls praxisorientierter Lösungsweg ist der Einsatz von Roboterzellen für Beschickung und Abstapelung. Die beschränkten Platzverhältnisse im Werk Penrith schlossen gängige Lösungen aus und öffnete den Weg für das neu entwickelte Robotik-Steuerungskonzept zur Integration von Robotern in das bestehende Bürkle-Steuerungssystem.

Der Einsatz der Yaskawa Roboter reduziert den Platzbedarf gegenüber herkömmlichen Portalsystemen deutlich und garantiert weiterhin einen hohen Automatisierungsgrad. Die Flexibilität der Roboter ermöglicht neben dem Beschicken und Abstapeln zusätzlich das Wenden der Türen. Auch dadurch ist es ohne weiteres möglich, die Kapazität der Anlagen auf fünf komplett lackierte Türen pro Minute zu erweitern. Bei Bedarf kann ein zweiter Strang in die Linie integriert werden, der „Abstapelroboter" wird dann als Wender und Übergabeeinheit eingesetzt. Taktleistungen und die Positionierung der Roboter wurde vorab bei Bürkle simuliert.

Angebunden an die vorhandene interne Logistik am Standort ist die neue Linie über zwei Querverschiebewagen.

Rotations-Spritzverfahren + neuartige Luftreinhaltung

Die installierte Spritzlackieranlage verfügt über einen vollautomatischen Rückführstrang zur Bereitstellung der Türen für den zweiten Durchlauf. Sie weist zahlreiche technische Highlights auf, dies betrifft u. a.:

• Das Rotations-Spritzverfahren der Spritzlackiermaschine für eine hochwertige Oberflächenqualität bei gleichzeitig hoher Vorschubgeschwindigkeit (13m/min) und geringerem Lackverbrauch.

• Das Konzept der Luftreinigung und -befeuchtung in der Spritzkabine nach Bürkle-Konzept ist einzigartig in der Holzindustrie. Der Anlagendurchlauf – für die Türseiten aktuell nur einfach – beginnt mit der Bereitstellung der Türen mit vorgrundierten Türdecks aus der JELD-WEN-Produktion. Diese werden beschickt, vorgeschliffen, lackiert, in 3-stufigem Trocknungskonzept getrocknet, gewendet und abgestapelt. Der Rückführstrang transportiert diese Stapel zum Anlageneinlauf zurück und die zweite Seite wird lackiert.

Die Prozessparameter des eingesetzten Lacksystems prüfte Bürkle vorher im Technology Center in Freudenstadt gemeinsam mit dem Lacklieferant. Hier wurden Mustertüren lackiert und im Nachgang JELD-WEN zur Verfügung gestellt. Auch wegen dem „sehr sportlichen“ Trocknungsprozess waren die Vorversuche nötig, die sich aber dank der Bürkle Trocknungssystemen als realistisch und realisierbar erwiesen. „Der Standort in Penrith ist ein sehr effizienter Türenfertigungsbetrieb. Uns war es wichtig, dass der Anlagenlieferant die anspruchsvollen JELD-WEN-Standards umfassend erfüllt. Durch die hohe Effizienz der Spritzlackier- und Trocknungstechnologie sowie die Bestätigung unserer Standards viel unsere Entscheidung schlussendlich auf Bürkle“, betont Douglas.

Die Installation der Anlage vor Ort in Penrith war eine weitere Herausforderung für alle Beteiligten. Um dem Kunden eine optimale Betreuung und einen sehr schnellen Support zu gewährleisten übernahm das Bürkle Servicetechniker Team aus Großbritannien vor Ort.

Zusätzlich wurde die Installation durch die baulichen Gegebenheiten der Produktionshalle erschwert. Letztendlich musste eine passende Öffnung in die Wand der Produktionshalle geschnitten werden, um die Bürkle Maschinen an den Aufstellort zu bringen. Der detailliert ausgearbeitete Terminplan, inklusive des Projekt-Kick-Off vor Ort beim Kunden, erleichterte die enge, konstruktive Abstimmung zwischen beiden Projektleitungen von Bürkle und JELD-WEN. Letztendlich war die Installation mit zwei englischen Servicetechnikern von Bürkle und Unterstützung durch Fach-Experten aus Deutschland für die jeweiligen Detailaufgaben während der Arbeiten ein voller Erfolg.

Die Gesamtinstallationszeit von Bodenplatte belastbar bis Nass-Inbetriebnahme belief sich auf etwa drei Monate. Für die Anlaufkurve von erster Tür unlackiert bis zur ersten Tür fertig lackiert benötigten die Beteiligten nur zwei Wochen.

Referenz in Sachen Engineering-Kompetenz

Als Fazit für dieses ambitionierte Türenfertigungsprojekts bleibt festzuhalten, dass Bürkle erstmals eine Spritzlackieranlage realisieren konnte, die das eigenständig entwickelte Robotik-Steuerungskonzept des Freudenstädter Maschinen- und Anlagenbauers verwendet. Dadurch ist keine Robotik-Programmierkenntnis nötig und die YASKAWA-Roboter können vollständig über die Bürkle-Touchpanel gesteuert werden. Die Hochtechnologie-Anlage für den Türenspezialisten JELD-WEN steht wie kein zweites Projekt für die Engineering-Kompetenz von Bürkle, so die Einschätzung aus Freudenstadt.

Unter dem relativ hohen Output von fünf Türenseiten je Minute sollte das Lackierergebnis keines Falls leiden, wodurch das Rotationsystem der „Robus pro“ als Herzstück der Anlage in den Fokus des Projekts gerückt ist und sich bewährt hat. Durch die Luftkonditioniereinheit in der Spritzlackiermaschine werden selbst bei einer Produktionsgeschwindigkeit von 13 m/min. optimale Beschichtungsergebnisse erzielt und der Lackverbrauch signifikant reduziert. Die hohe Qualität der Beschichtung bei gleichzeitig optimierten Verbrauchswerten ist ein Kernelement der Bürkle Spritzlackiermaschinen. Nicht nur die Luftkonditioniereinheit, sondern ebenfalls die Lackrückgewinnung sowie der reduzierte Overspray wirken sich positiv auf den Lackverbrauch aus.

Aus Großbritannien sind durchweg positive Eindrücke zu hören: „Man muss allen Partnern ein Lob aussprechen, dass dieses Projekt in einer so schwierigen Zeit möglich war“, so Andrew Douglas über den Projektverlauf.

Hohe Flexibilität und Bürkle-Engineering ermöglichen es dieser vollautomatischen Spritzlackieranlage, im Zuge der vorgesehenen Erweiterungsoption bis zu fünf komplett lackierte Türen pro Minute mit optimalen Beschichtungsergebnis zu erzeugen, wahrlich eine beeindruckende Anlagenperformance.