Wenn der Verbraucher mit Blick auf Altersvorsorge zunehmend spart, so doch kaum bei seinen Ausgaben für den Urlaub. Davon profitieren Hersteller von Reisemobilen und Wohnanhängern unmittelbar. Bevor diese jedoch die Herzen der Kunden höher schlagen lassen können, ist ein aufwendiger Herstellungsprozess nötig – in dessen Fokus der gut geplante Wand- und Decken- bzw. Bodenaufbau des künftigen Reisefahrzeugs steht. Als Maschinenbauunternehmen versorgt die Robert Bürkle GmbH, Freudenstadt, das Unternehmen Bürstner mit Knowhow und Technik für die Fertigung dieser Sandwich-Außenelemente.

Fernweh und Reiselust ist kein deutsches Phänomen. Neben Flugreisen boomen Urlaube mit eigenen oder gemieteten Reisemobilen oder Caravans weltweit ungebrochen. Der Caravaning Industrie Verband CIVD veröffentlicht Zahlen per Oktober, nach denen allein in Deutschland 2014 über 17.200 Wohnanhänger und etwa 25.700 Reisemobile neu zugelassen wurden. An dem ununterbrochenen Zuwachs hat der Reisemobil-Spezialist Bürstner GmbH aus Kehl am Rhein maßgeblichen Anteil.

Wachstum trotz teilweise konsolidierender Märkte

Obgleich der Markt im Bereich der Freizeitmobilität speziell in Europa scheinbar konsolidiert, erwartet das Unternehmen für 2014/2015 wieder ein leichtes Umsatzplus. Das wird maßgeblich vom erfreulichen Wachstum im deutschen Markt getragen (+35 %). Die insgesamt 1.000 Mitarbeiter an zwei Standorten wollen in der kommenden Hauptreisesaison – an die sich auch das Geschäftsjahr anlehnt – rund 280 Mio. Euro umsetzen. Dahinter steht eine geplante Produktion von 5.300 Reisemobilen und 2.400 Caravans.

Was sich rein zahlenmäßig überschaubar anhört – eine durchschnittliche Tagesproduktion in Höhe von 38 Stück (max. 47 Einheiten) steht dahinter – wird auf den genaueren Blick hin sehr anspruchsvoll. Denn Bürstner ist Vollsortimenter und bietet mit zwölf verschiedenen Baureihen bei Reisemobilen sowie fünf Caravan-Reihen plus diverse Sonder- und Kompaktmodelle für jeden Geldbeutel und Anspruch eine punktgenaue Mobilitätslösung.

Jedem Kunden sein Wohnmobil

Doch damit nicht genug: Obwohl beispielsweise bei Reisemobilen immer der Fiat Ducato die Basis bildet, unterscheiden sich in jeder einzelnen Baureihe die Zuschnitte, Außenmaße und Innenausstattungen. „On top“ kommen noch Sonderwünsche, und so wird jedes Fahrzeug und jeder Anhänger erst nach Auftragseingang und genauen Vorgaben individuell geplant und produziert. Mit anderen Worten: Wir sprechen über fast 8.000 produzierte „Einzelfabrikate“ pro Jahr!

Bürstner, eine ehemalige Großschreinerei, produziert seit 1958 Wohnwagen. Grundsätzlich wird im Markt der technisch hochgerüsteten, bis 3,5 Tonnen schweren Reisemobile zwischen Alkoven-Modellen (Schlafraum bis über Fahrerhaus), Integrierten (Wohnraum und Fahrerhaus ohne Trennung) und Teilintegrierten Fahrzeugen (Originalfahrerhaus wird in den Wohnraum mit einbezogen) unterschieden. Bürstner fertigt zudem eine kombinierte Reihe mit Hubbett (Ixeo und Ixeo time) und das Sortiment „Kompakte“ (Brevio und Travel Van).

Ausstattungen wie im Spitzenapartment

Ausgehend vom angelieferten Chassis, mit oder ohne Fahrerhaus, wird ein Reisemobil komplett neu im Werk in Kehl erbaut. Sowohl die Unterkonstruktion, die Elektrik und Wasserversorgung, die Einbaumöbel – die Teileproduktion dazu erfolgt im Betriebsteil im elsässischen Wissembourg – und die Außenhaut, ja sogar die Polsterelemente werden selbst gefertigt bzw. aus Zulieferteilen montiert. Ob Kühlschrank, Fernseher, Toilette mit Dusche, Herde oder Fahrradhalter – die Ausstattung der in zwei Schichten montierten Reisemobile scheint also unbegrenzt.

Im Bereich der Außenhaut von Reisemobilen und Caravans spielt Leichtbau eine maßgebliche Rolle. Zu Stabilisierungszwecken oder bei Fensterrahmen ist leichtes Holz (Fichte, Lauan, Pappel) im Einsatz, PUR-Elemente bilden den Rahmen der Wände, XPS- oder Polystyrol-Schäume die Füllung. Böden sind vergleichbar aufgebaut, werden jedoch zudem mit glasfaserverstärktem Kunststoff (GFK) witterungsbeständig gemacht. Das Dach seinerseits ist z.B. mit EPS ausgeschäumt und ebenfalls mit GFK zusätzlich gegen Hagel geschützt.

Die Außenhaut ist Bürkle-Sache

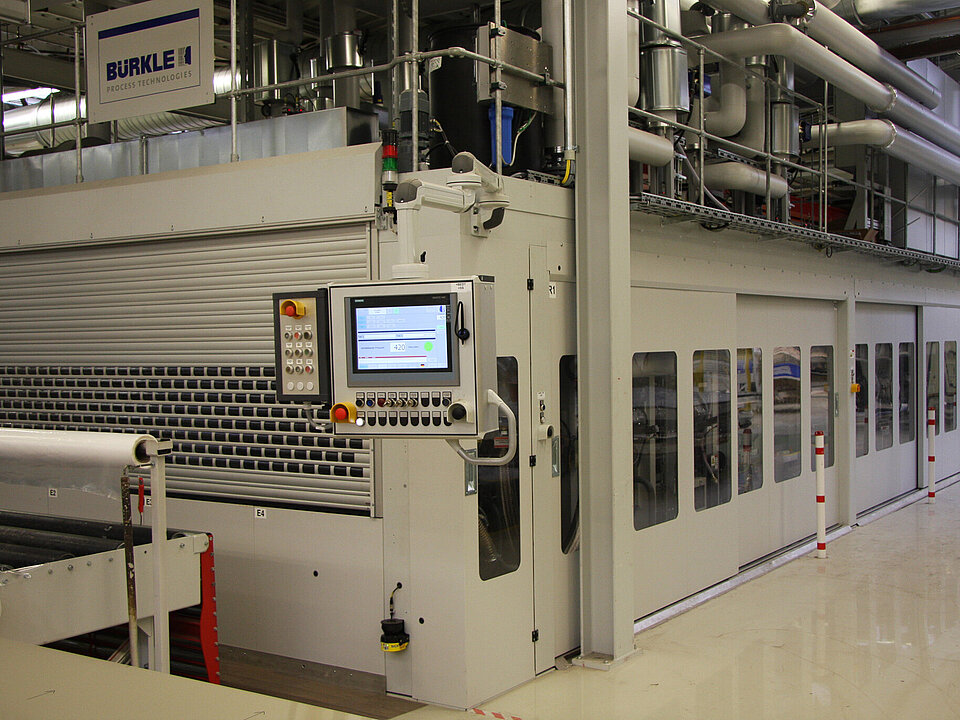

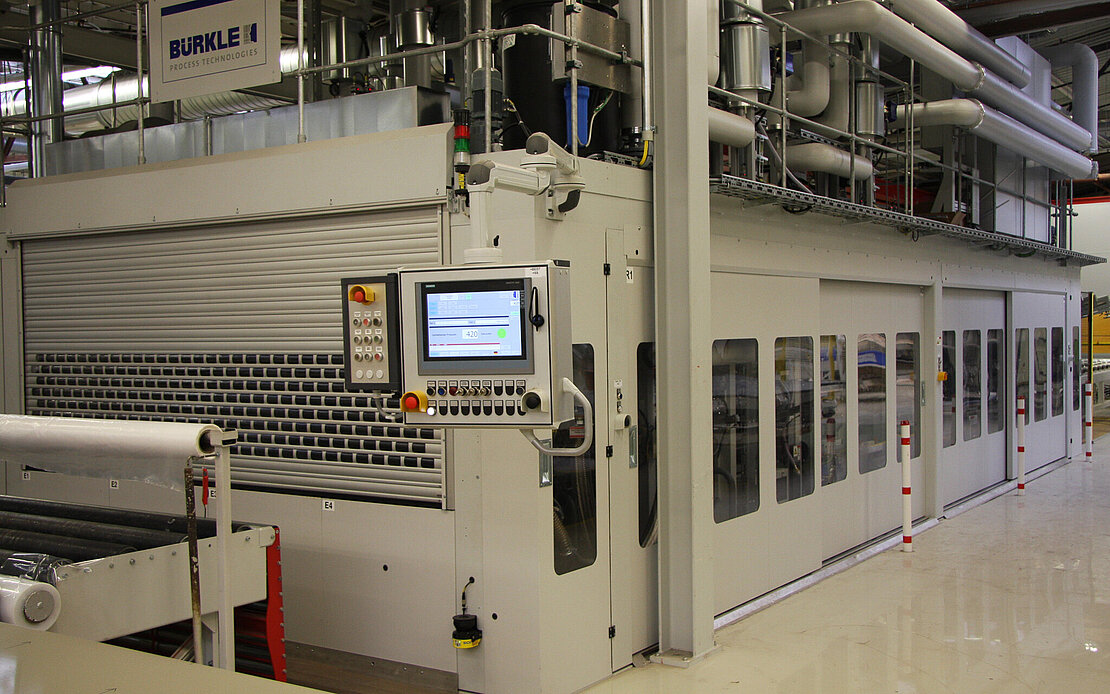

Bei Bürstner liegt die Produktion der Sandwich-Außenelemente komplett in der Verantwortung von Bürkle-Anlagen. Zwei kleinere Pressen produzieren einerseits Dachelemente, andererseits Böden. Auf der neuesten Pressenstraße hingegen werden Seiten-, Bug- und Heckwände produziert sowie – im besonderen Bedarfsfall – auch Böden und Dächer.

Die Presse von 2014 ist eine Ersatzinvestition, die erheblich schneller und größer ist als das Vorgängermodell. Neben einer besseren Wärmeübertragung besticht die Bürkle-Presse zudem durch ihr integriertes Mess-System, welches vor und während des Druckaufbaus die einzelnen Lagen des künftigen Sandwich-Elements immer wieder exakt ausmisst und auf Position hält.

Wände als Sandwiches in einem Pressvorgang produziert

Die neue Bürkle-Anlage dient dem Aufbau kompletter Sandwich-Wände, bei denen alle benötigten Komponenten und Segmente, alle auslieferungsfertig vorbereiteten Aluminiumverkleidungen außen und alle mit optional verschiedenen Dekoren beschichtete Sperrholz-Innenflächen in einem Arbeitsgang miteinander verklebt und verpresst werden. Fenster- und Türöffnungen werden später auf einem Bearbeitungszentrum ausgefräst.

Gleichfalls später erfolgen bei den Rohlingen dann Veredlungs-, Vor- und Endmontageschritte, bis das Wohnmobil oder der Wohnanhänger seine endgültige äußere Form gewinnt. Beide Arten der Freizeitfahrzeuge weisen auf Grund unterschiedlicher Belastungen auch verschiedene Seitenwanddicken auf: so sind Caravanwände zwischen 24 und 30 mm stark, Reisemobile haben hingegen 30 mm dicke Seitenwände.

Neue Oberkolbenpresse für Wandelemente bis 10 m Länge

Die Alleinstellungsmerkmale der Bürkle-Presse, die für Bürstner bei der Auftragsvergabe gezählt haben, liegen maßgeblich in der erzielten Produktqualität. Die Oberflächengüte nach dem Pressvorgang, die absolute Parallelität der Innen- und Außenwandteile beim Sandwich bis immerhin zu 9 m Länge, die optisch entscheidende Planheit der Außenseite und die hohen Sauberkeitsstandards – z.B. durch Verschlusstore am Pressenein- und -auslauf – haben den Investor nachhaltig überzeugt.

Die als ODW 27105/20 bezeichnete Ein-Etagen-Durchlaufpresse ist in der Lage, bei bis zu 80°C Presstemperatur Sandwichelemente von etwa 2,1 bis 10,3 m Länge und 0,7 bis 2,6 m Breite herzustellen. Die maximale Werkstückdicke beträgt 51 mm. Das sind ideale Voraussetzungen für den Einsatz bei Bürstner in der Wandproduktion.

Gut geplante Arbeitsvorbereitung notwendig

Bei der Werkstückvorbereitung wird auf einem Laufband zuerst aus einzelnen, miteinander fixierten Furnierplatten die Wandoberseite auf Rahmengröße zusammengesetzt. Nach dem Auflegen einzelner Montage-Hilfsplatten bzw. Widerlager erfolgt der Klebstoffauftrag mittels einer verfahrbaren Auftragsanlage. Auf die Wandoberseite wird nunmehr das in Rahmenbauweise vorbereitete Trägermaterial – PUR-Rahmen plus Füllung aus geschäumten Polymeren – gelegt und ebenfalls beleimt. Abschließend werden Aluminiumbleche als Außenhaut manuell positioniert. Die empfindliche, lackierte oder Pulver beschichtete Außenhaut wird abschließend noch mit einer Schutzfolie versehen.

Das fertig vorbereitete Sandwichelement läuft auf einem Einlaufband zur Pressenbeschickung und in die Oberkolbenpresse in Rahmenbauweise ein. Dabei wird das temperaturbeständige Teflonband permanent über Bürstensegmente und eine Absaugung von Verschmutzungen frei gehalten. Der Vortrieb ist frequenzgeregelt, sodass An- und Auslauf ebenso sanft und präzise erfolgen wie der Kriechgang zur Feinpositionierung. Das Ein- bzw. Auslaufband wird exakt mit der Beschickung synchronisiert.

Rationalisierungsschub durch neue Bürkle-Durchlaufpresse

Nach dem Pressvorgang und danach geregeltem Druckabbau sowie einer kleinen Wartezeit fährt das fertige Sandwichelement aus, die Schutzfolie wird entfernt. Schließlich werden die Elemente auf einer Rollenbahn positioniert, gewendet und laufen in ein Bearbeitungszentrum ein. Nach einer gewissen Konditionierungszeit und der Weiterverarbeitung gelangen die Seitenwände schließlich zur Fahrzeugmontage, wo ihr Verbau erfolgt.

Mit der neuen Bürkle-Presse, weiteren Investitionen und umfassender Entwicklungsarbeit war bei Bürstner eine beachtliche Modelloffensive möglich. Damit soll die Marktführerschaft bei teilintegrierten Reisemobilen massiv ausgebaut werden, gleiches will das Unternehmen für die preissensible Mittelklasse bei Wohn-Fahrzeugen und Anhängern realisieren.

Bürstner – im Selbstverständnis ein deutsch-französisches Unternehmen

Die Kunden in den verschiedenen Absatzmärkten – neben den Stammmärkten Deutschland und Frankreich ganz Europa – werden die neuen Modelle und Produktfeatures dankbar aufnehmen. Auf der anderen Seite freuen sich über die erfolgreiche Firmenentwicklung die Mitarbeiter, die sowohl aus der 30.000 Einwohner starken Samtgemeinde Kehl (Ortenau) als auch aus dem benachbarten Straßburg (Elsass) kommen. Und ebenso stolz sind die jungen Menschen aus Frankreich und Baden, die in immerhin fünf verschiedenen Lehrberufen einen Ausbildungsplatz finden. So wird bei Bürstner nicht mit Worten, sondern mit der täglichen Arbeit gute, aufrichtige „Europapolitik“ gemacht.