Seit rund einem Jahr ist die neue Durchlaufpressenanlage ODW 1736/60 des Freudenstädter Maschinenbauspezialisten Robert Bürkle GmbH bei der Schweizer Argolite AG in Willisau zum Belegen von HPL (High Pressure Laminat) auf Trägerplatten im Einsatz. Und diese Anlage läuft vom ersten Tag an wie ein Schweizer Uhrwerk. Wir sprachen mit Hanspeter Walker, Leiter Produktion bei der Argolite AG, über die Unternehmensziele und welche Rolle dabei die Anlage aus Freudenstadt spielt.

Rund 90% des Umsatzes wird im Heimatland Schweiz generiert, die restlichen 10% entfallen auf die angrenzenden Nachbarländer. Um dem Wettbewerb immer eine Nasenlänge voraus zu sein, setzt sich Argolite beispielsweise mit innovativen Produktoberflächen und Dekoren in Szene. Beschichtungen mit UV-Schutz, einer besonders hohen Kratzfestigkeit oder antibakteriellen Eigenschaften sind selbstverständlich. Zunehmend gewinnt das Thema Nachhaltigkeit an Bedeutung. Für die Prozesswärme wird die Energie aus einer Pelletheizung erzeugt, ergänzt mit Pellets aus Abfällen der HPL-Produktion. Die PV-Anlage auf den Hallendächern erzeugt über eine Million kWh elektrische Energie für den Betrieb der Produktionsanlagen. „Dass den Kunden dabei immer höchste Qualität zum marktüblichen Preis geboten wird, versteht sich von selbst. Darüber hinaus können wir mit einer Liefergeschwindigkeit von maximal zehn Tagen für alle Produkte punkten und sind in der Lage, unseren Kunden auch Platten in der Losgröße eins anzubieten. Hier müssen andere Anbieter oftmals passen“, betont Hanspeter Walker.

Auch in der Schweiz hat sich wie überall auf der Welt der Markt gewandelt. Argolite ist hauptsächlich im Objektgeschäft tätig und liefert HPL beispielsweise für Krankenhäuser, Schulen, Kindergärten, Alters- und Pflegeheime oder öffentliche Gebäude und Wohnüberbauungen. Der Vertrieb läuft größtenteils über den Holzwerkstoffhandel, die Beratung jedoch erfolgt aus eigenen Kräften direkt am Markt bei den Entscheidungsträgern wie Architekten, Planern, Ingenieuren und Bauherren. Verarbeitet werden die HPL-Platten wiederum über Schreiner oder Innenausbauer.

Eine Anlage, exakt wie gewünscht

Genau an dieser Stelle kommt die neue Durchlaufpressanlage von Bürkle ins Spiel, denn durch den Einsatz der neuen Produktionslinie ist die heutige Schnelligkeit und Flexibilität in der Produktion auch bei der Belegung von HPL auf Trägerplatten möglich geworden. Zuständig für die Planung und Entwicklung der Anlage im Hause Bürkle war Axel Mayer, Leiter Projektmanagement Presse/Kaschieren.

„Obwohl erst noch die baulichen Bedingungen geschaffen werden mussten, wurde schnell klar, dass die Anlage mit 45 Meter Länge, 12 Meter Breite und 4 Meter Höhe an die neuen räumlichen Gegebenheiten angepasst werden musste. Dies war eine herausfordernde Aufgabe. Zwei Hallen wurden abgerissen und neu erstellt, welche nun die Anlage beherbergen und die direkt in die Produktion integriert wurden“, beschreibt Axel Mayer. Genau diese baulichen Voraussetzungen waren auch mit ein Grund, warum sich bei Argolite die Anschaffung solch einer Belegungsanlage so lange hinzog und 2014 erst einmal wieder auf Eis gelegt wurde. Die jetzigen Planungen für den Bau der Fertigungslinie begannen 2018 – der Auftrag wurde dann 2020 erteilt. Für Argolite war aus Sicht von Hanspeter Walker ein Argument entscheidend: Es gibt nur einen Ansprechpartner für die gesamte Anlage und alles wird aus einer Hand geliefert!

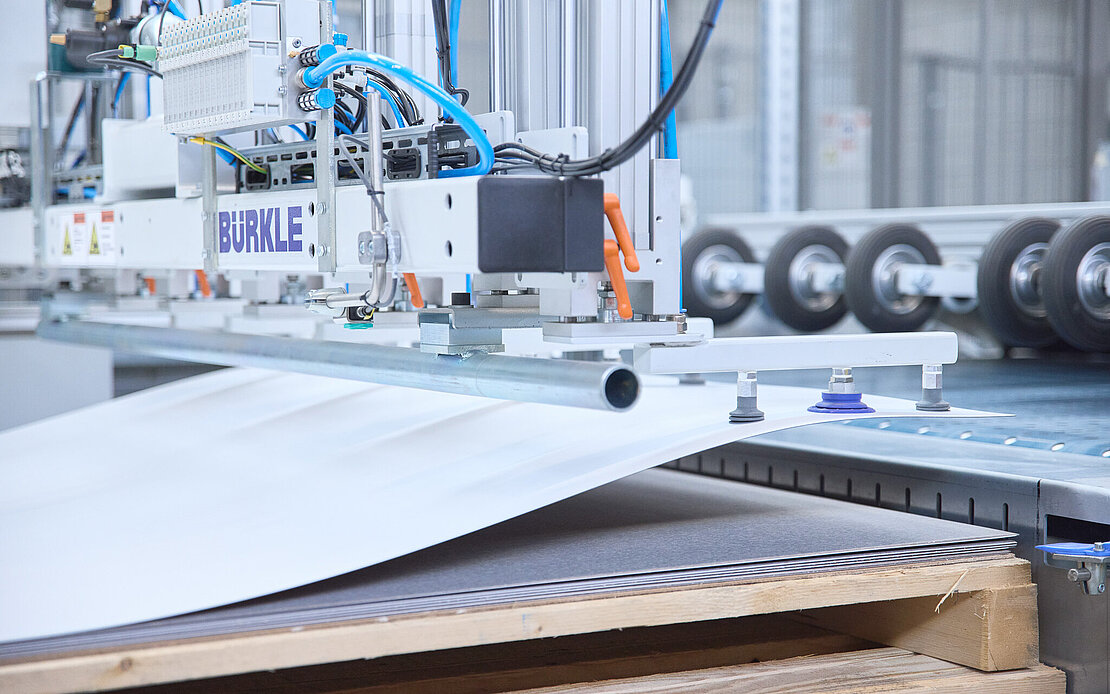

Heute werden in Willisau hauptsächlich Spanplatten belegt. Hin und wieder sind es aber auch Gipsfaserplatten, Sperrhölzer oder andere Trägermaterialien. Eine Voraussetzung ist, dass sich die Trägerplatten und die Laminate mit Vakuum ansaugen lassen. Die größten Trägerplatten haben Maße von 3.300 x 1.600 mm, die kleinsten Formate von 2.000 x 600 mm, manuell können aber auch noch kleinere Teile belegt werden. Die Presse verarbeitet Laminate in den Stärken von 0,5 bis 1,9 mm und erzeugt dabei einen spezifischen Druck von 60 N/cm2 bezogen auf die maximale Pressfläche bei einer Presstemperatur von bis zu 110 Grad. Die Standarddicken der HPL liegen bei 0,9 mm. Innerhalb von gut 2,5 Minuten ist das Werkstück fertig, sprich es wurde zugeführt, auf Träger belegt und die vier Kanten sind besäumt.

Eine Maschine, zwei Klebetechniken

Das Herzstück der Anlage ist natürlich die Presse. Bei Argolite wurde dabei die ganz besondere Anforderung realisiert, zwei Klebersysteme nebeneinander zu installieren. Mit der einen Walzenauftragsmaschine ist es möglich, Dispersionsleim (PVAc-Leim) zu verarbeiten, auf der anderen kommt ein PUR-Schmelzkleber zum Einsatz. Die zweite wichtige Anforderung war, mit der Belegungsanlage wirtschaftlich auch die Losgröße eins fahren, manuell Kleinteile bearbeiten zu können oder – bei Bedarf – in die Großserie zu gehen. Wobei Argolite seit jeher nicht auf maximalen Output ausgelegt ist, sondern auf Vielfalt und eine immer gleichbleibend gute Qualität. Um eine Losgröße eins in der Produktion ohne Umrüstzeiten realisieren zu können, wird für jede einzelne Trägerplatte und jedes Laminat ein Datensatz von der übergeordneten Steuerung übergeben und mit der jeweiligen Platte durch die Anlage getrackt.

„All diese Anforderungen wurden mit der Bürkle-Anlage zu unserer vollsten Zufriedenheit umgesetzt“, freut sich der Produktionsleiter. Bei dem Verarbeitungsverfahren mit PVAc-Leim werden die Platten beidseitig (Ober- und Unterseite) belegt. Wird PUR-Kleber verwendet, erfolgt eine einseitige Belegung. Sollen beide Seiten der Trägerplatte belegt werden, ist ein zweiter Durchlauf der Platten erforderlich.

Im November wurde in die Anlage noch ein Update für die Datenschnittstelle integriert. Dies wurde zusammen mit einem Softwarehersteller entwickelt und bildet nun eine Brücke zwischen dem ERP-System und der Anlagensteuerung. Der Vorteil ist jetzt, dass man so noch schneller auf die Kundenwünsche reagieren und die Anlage entsprechend umrüsten kann.

Bedient wird die Bürkle-Maschine von zwei Beschäftigten. Einer der Beschäftigten ist dabei für die Beschickung und Steuerung verantwortlich, der zweite für die Kommissionierung der Trägerplatten. Beide Mitarbeiter waren von Anfang an mit dabei und haben den Aufbau der Maschine ab September 2022 begleitet und die Arbeitsweise direkt live kennenlernen können. In Prinzip arbeiten die Beschäftigten an der Anlage intuitiv, denn viele Prozesse sind selbsterklärend, sprich Learning by Doing.

Nach einem Jahr störungsfreien Betrieb fällt das Resümee von Hanspeter Walker deshalb entsprechend positiv aus: „Mit der neuen Belegungsanlage sind wir unseren Kunden gegenüber noch verlässlicher geworden und konnten gleichzeitig unsere Kapazitäten und die Qualität steigern. Besonders beeindruckt hat uns, dass in dieser Anlage wirklich exakt all unsere Anforderungen und Wünsche integriert wurden und sie heute sprichwörtlich wie ein Schweizer Uhrwerk läuft. Genauso stellen wir uns die Partnerschaft zu unserem Maschinenlieferanten vor.“